Dierk Raabe und Martin Palm, Wissenschaftler am Max-Planck-Institut für Nachhaltige Materialien in Düsseldorf, arbeiten daher daran, Metalle nachhaltiger herzustellen und einzusetzen. Ihre Konzepte könnten die Metallindustrie gehörig umkrempeln.

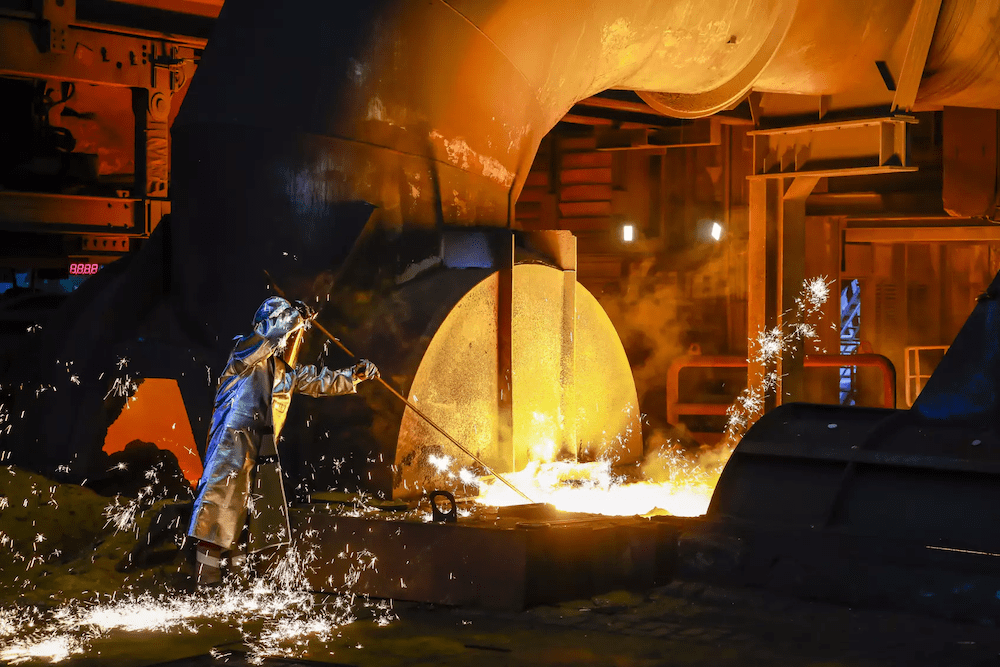

Um Metall zu gewinnen und zu schmieden, braucht man Hitze. Das weiß wohl jedes Kind. Und im Grunde hat sich die Herstellung von Eisen in Tausenden von Jahren nicht wesentlich verändert: Man erhitze Erz mit Holzkohle oder Koks, fange die flüssige Schmelze auf, lasse sie erstarren und forme sie nach Belieben. Nach diesem Prinzip haben schon die Hethiter vor 3500 Jahren in Kleinasien Metall für ihre Schwerter gewonnen. Damals allerdings brannten nur hier und da ein paar Holzkohlenmeiler. Heute aber ist die Herstellung von Stahl, Aluminium und vielen anderen Metallen ein Riesengeschäft – und ein Problem, wenn es um den Klimawandel geht. Rund ein Drittel aller industriellen Kohlendioxidemissionen stammen aus der Metallproduktion. Auch schlägt diese weltweit mit fast einem Zehntel beim Energieverbrauch zu Buche.

Gegen den Klimawandel können wir manches mit unserem Verhalten ausrichten: weniger fliegen, mit Bus und Bahn statt mit dem Auto fahren oder den Fleischkonsum einschränken. Doch wie soll es gelingen, die Metallherstellung klimafreundlicher zu machen? Metall wird aus der Hitze geboren. Daran wird sich kaum etwas ändern. Und auf Metall zu verzichten, dürfte schwerfallen: Häuser, Brücken und Industrieanlagen brauchen Stahl als Baumaterial, und auch Autos, Schiffe und Flugzeuge, die vor allem aus Metall konstruiert sind, wird man kaum abschaffen können und wollen, aber selbst Fahrräder bestehen aus Stahl oder Aluminium. Deshalb muss die Metallwirtschaft ihren CO2-Ausstoß reduzieren. „Das Interesse an einer klimaverträglichen Produktion nimmt zu“, sagt Dierk Raabe. „Man will künftig mit entsprechenden Produkten werben, um sich von Konkurrenten abzusetzen.“ Dierk Raabe ist Werkstoffwissenschaftler und Direktor am Düsseldorfer Max-Planck-Institut für Nachhaltige Materialien, das bis vor kurzem noch die Eisenforschung im Namen trug. Er gehört zu einer wachsenden Gruppe von Experten weltweit, die an einer nachhaltigeren Metallherstellung arbeiten. Dafür wird sich die Industrie zum Teil von jahrtausendealten Prinzipien verabschieden müssen.

Stahl besteht zu einem großen Teil aus Eisen. Und das wird in Hochöfen von Leuchtturmgröße aus Eisenerz gewonnen. Eisenerz ist im Grunde nichts anderes als reiner Rost – also Eisenoxid (Fe2O3). Um daraus Eisen herzustellen, muss man dem Eisenoxid den Sauerstoff austreiben. Das geschieht auch heute noch, indem man das Erz mit Koks erhitzt. Letztlich verbindet sich der Sauerstoff aus dem Erz – über mehrere Zwischenschritte – mit dem Kohlenstoff der Kohle; Eisen bleibt zurück – und CO2 entweicht. „Wenn es gelingt, hier neue, nachhaltige Methoden zu etablieren, ist das ein sehr großer Hebel, um den weltweiten Ausstoß an Treibhausgasen zu verringern“, sagt Dierk Raabe.

Anzeige

Mit Elektrolyse oder Wasserstoff zu grünem Stahl

Die Wissenschaft diskutiert derzeit verschiedene Wege in die grüne Stahlproduktion. So ließe sich Stahl ebenso wie etwa Aluminium durch Elektrolyse erzeugen. Mit Strom aus regenerativen Quellen wäre das eine saubere Sache. Die Verfahren sind aber noch längst nicht ausgereift, und mit ihnen werden sich vermutlich auch kaum die gigantischen Mengen an Stahl, die weltweit jährlich verarbeitet werden, produzieren lassen. Zumindest vorerst sieht Raabe daher größeres Potenzial darin, einen Teil der Kohle durch Biogas, Methan und vor allem Wasserstoff zu ersetzen, die dem Eisenerz (Fe2O3) ebenfalls den Sauerstoff entziehen können. Aus Sicht des Klimaschutzes am günstigsten wäre Wasserstoff, wenn er denn mit regenerativ erzeugtem Strom hergestellt wird. Über mehrere Zwischenstufen entstünde dann als Abgas Wasserdampf statt des Kohlendioxids. Um im industriellen Maßstab reines Eisen mit Wasserstoff zu erzeugen, muss Dierk Raabe mit seinem Team noch einige offene Fragen klären – etwa, wie der Wasserstoff so tief in das Erz eindringen kann, dass das Eisenoxid vollständig und schnell reagiert. Denn dabei gibt es ein Hindernis. Bei der Reaktion vom Eisenoxid (Fe2O3) zum reinen Eisen entsteht als Zwischenprodukt Wüstit (FeO), das nur noch ein Sauerstoffatom pro Eisenatom besitzt. Das Problem: Wüstit umgibt sich gerne mit einer Schale aus reinem, neu gebildetem Eisen, das während der Reaktion mit Wasserstoff entsteht. Diesen Eisenpanzer durchdringen der Wasserstoff und auch der freigesetzte Sauerstoff nur sehr langsam. Die Eisengewinnung kann sich dadurch enorm verlangsamen. „Wir versuchen daher, die Wüstit-Körnchen aufzubrechen, damit sie vollständig mit Wasserstoff reagieren“, sagt Dierk Raabe. Seine Mitarbeiterinnen und Mitarbeiter lassen die Reaktion von Erz und Wasserstoff bei verschiedenen Drücken und Temperaturen ablaufen, um so die idealen Bedingungen zu finden, bei denen Wüstit sich in eine Art durchlässigen Nanoschwamm verwandelt. „Derzeit lese ich dazu auch einige um die 80 Jahre alte Fachartikel von Fritz Wüst, dem Gründer unseres Instituts“, erzählt Dierk Raabe. „Er hat sich intensiv mit Wüstit beschäftigt, weshalb die Verbindung auch nach ihm benannt wurde. Seine Arbeiten geben uns heute wichtige Hinweise.“

Und es gibt weitere Herausforderungen bei der Reaktion von Eisenoxid mit Wasserstoff. Gasförmiger Wasserstoff liegt als Molekül vor, als H2. Reaktiv aber ist er nur als Ion, als H+. Er muss daher zunächst aufgespalten werden – und auch das soll schnell und ohne großen zusätzlichen Energieaufwand geschehen. „Eisenerz enthält stets einen geringen Teil an Fremdatomen, die wie das Eisen als Oxide vorliegen, als Verunreinigungsoxide“, erläutert Dierk Raabe. „Wir wollen herausfinden, ob einige dieser Verunreinigungen als Katalysatoren dienen könnten, welche die Spaltung des H2beschleunigen.“ Dann würde das Erz selbst reaktive H+-Ionen erzeugen. „Auf einmal müssen wir uns also auch mit dem Thema Katalyse befassen, das bei uns sonst eher nicht im Fokus steht“, sagt Raabe

Dabei ist Wasserstoff, der erst noch in die reaktive Form gebracht werden muss, langfristig vielleicht gar nicht die nachhaltigste Lösung, um Eisen zu erzeugen. Jedenfalls wäre der Einsatz von Wasserstoffplasma insgesamt effizienter. Diese reaktivste Form des Wasserstoffs, in der die Atome etwa in Lichtbogenblitzen in H+-Ionen und Elektronen getrennt werden, reagiert viel intensiver mit Eisenoxid. „Wir arbeiten hier an einer ganz neuen Alternative zum herkömmlichen Prozess“, sagt Raabe. Dabei wird Eisenoxid in einem Plasma-Aggregat in Eisen umgewandelt, und gleichzeitig wird das Material darin geschmolzen. „Alles in allem wird uns der Wasserstoff in den nächsten Jahren stark beschäftigen“, sagt Raabe. „Mit dem Anlagenpark hier am Institut können wir die Eisenproduktion mit Wasserstoff dabei perfekt steuern und bis hinunter zum atomaren Maßstab beobachten.“ Zum Anlagenpark gehören Atomsonden, die eine Materialzusammensetzung Atom für Atom bestimmen können, und Transmissions-Elektronenmikroskope, mit denen die Forschenden sogar bis auf die elektronische Ebene ins Erz hineinschauen können – und auch Geräte, mit denen gewöhnlich die quantenmechanischen Eigenschaften von Metallen und Halbleitern untersucht werden.

Wer bezahlt den Wandel zur Nachhaltigkeit?

Allerdings gibt es den Umstieg auf Wasserstoff und grünen Stahl nicht umsonst, sagt Christian Vietmeyer, der Hauptgeschäftsführer des Wirtschaftsverbands Stahl- und Metallverarbeitung. Dem Verband gehören jene Unternehmen an, die Rohmetalle weiterverarbeiten – beispielsweise Stahl zu Autoteilen. „Unsere starke Vermutung ist, dass die Autoindustrie als Erste klare Forderungen nach Stahl mit deutlich besserer CO2-Bilanz stellen wird. Doch dieser Stahl wird zunächst teurer sein.“ Die Stahlhersteller forderten bereits, der Staat müsse den grünen Wandel subventionieren, damit die deutsche Stahlproduktion künftig konkurrenzfähig gegenüber konventionell erzeugtem, billigerem Stahl aus dem Ausland bleibe. „Das sehen wir sehr kritisch, weil das zu dauerhaften Subventionstatbeständen führen würde.“ Und so sei bislang noch offen, wie die Transformation zu einer grünen Stahlerzeugung finanziert werden könne. „Unserer Ansicht nach muss das ordnungspolitisch vom anderen Ende her gedacht werden – über die Nachfrage beim Kunden.“ Möglich sei das etwa mit einer reformierten Kfz-Steuer. Heute werden Autos nach dem CO2-Ausstoß besteuert – zukünftig könne man, sagt Vietmeyer, den ganzen Lebenszyklus betrachten – und dabei auch berücksichtigen, wie viele Treibhausgase ein Fahrzeug bei seiner Produktion und der Stahlherstellung verursacht hat. Auch Dierk Raabe ist sich im Klaren, dass es mit der Entwicklung klimafreundlicherer Verfahren zur Eisen- und Stahlproduktion nicht getan ist: „Es braucht hier eine durchgehende Kette von der Grundlagenforschung bis hin zu einem guten betrieblichen Verständnis.“ Für den Umstieg auf eine CO2-ärmere oder gar CO2–neutrale Produktion von Eisen und Stahl müssen Unternehmen große Summen investieren. „Zu schnelle, möglicherweise falsche Entscheidungen können für sie existenzbedrohend sein“, sagt der Wissenschaftler.

Die Aufgabe ist jedenfalls riesig, denn weltweit wird in jedem Jahr die beinahe unvorstellbar große Menge von 1,8 Milliarden Tonnen Stahl verarbeitet – was knapp dem doppelten Gewicht aller Autos entspricht, die derzeit in Verkehr sind. Stahl nachhaltiger zu erzeugen, wäre also tatsächlich ein großer Hebel beim Klimaschutz. Doch es gebe noch mehr, sagt Raabe. Ein Riesenthema sei die Langlebigkeit. „Man schätzt, dass etwa 3,5 Prozent des weltweiten Bruttoinlandsproduktes allein durch Korrosion verloren gehen – das sind enorme Verluste, die sich vermeiden ließen, wenn Metalle, Bauwerke und Produkte langlebiger wären.“ Wie sinnvoll ein solcher Korrosionsschutz ist, zeige die Vollverzinkung von Autokarosserien. Sie führte dazu, dass Autos mittlerweile – anders als noch vor 30 Jahren – nicht mehr durchrosten. Zum Korrosionsschutz gehöre aber mehr als die Oberflächenversiegelung von Metallen, sagt Dierk Raabe. Viele Brücken zum Beispiel würden heute nach wenigen Jahrzehnten abgerissen, weil man nicht weiss, wie stark die Korrosion im Inneren schon fortgeschritten ist. „Es gibt weder Sensoren noch pH-Wert- oder Spannungsmessgeräte, die über den Zustand Auskunft geben – das ist Steinzeit.“ Für Raabe sind solche Instrumente heute ein Muss.

Neben dieser Messtechnik seien auch Metalle eine Lösung, die sich selbst heilen. Bei Kunststoffen gibt es das bereits. So werden in Bauteile zum Beispiel Kapseln eingeschmolzen, die flüssige Kunststoffzutaten enthalten, um bei Bedarf Risse zu kitten. „Solche Kunststoffe merken selbst, wenn ein Schaden auftritt. Aluminium oder Eisen sind noch nicht so weit – hier ist noch viel zu tun“, sagt Dierk Raabe. Immerhin: Erste Konzepte gibt es bereits. Beispielsweise ist vorstellbar, dass bei einer Schädigung Sauerstoff in das Material eindringt, wodurch sich feste Metalloxide bilden können, die kleine Schäden beheben. Auch können sich Poren in manchen Legierungen bei hohen Temperaturen durch atomare Transportprozesse selbst verschließen. So wurde Stahl in einer Arbeit, an der auch die Düsseldorfer beteiligt waren, in kleinen Mengen Molybdän beigemischt, das feine Poren wieder verschließen kann. Um in der Metallwirtschaft Treibhausgase einzusparen, ist es also ebenfalls ein sinnvoller Weg, Produkte zu erhalten statt neu zu bauen.

Recycling von Aluminium soll einfacher werden

Ähnliche Probleme mit der Nachhaltigkeit wie bei Eisen und Stahl gibt es auch beim Aluminium. Aluminium wird in sogenannten Elektrolyse-Zellen bei sehr hohen Temperaturen und unter hohem Stromverbrauch erzeugt. Die Aluminiumproduktion steht der Stahlproduktion hinsichtlich des Energieverbrauchs also nicht nach. „Ein großer Hebel ist hier das Aluminium-Recycling, weil für das Einschmelzen von Alt-Aluminium nur etwa fünf Prozent der Energie benötigt werden“, sagt Dierk Raabe. Doch in vielen Branchen ist Aluminium mit Recycling-Anteil nicht gern gesehen, weil es Verunreinigungen enthalten kann. Vor allem Verunreinigungen durch Eisen und Kupfer, etwa aus Schrauben oder Kabeln im Aluminiumschrott, können die Eigenschaften des Aluminiums zum Beispiel bei der Verarbeitung oder sein Verhalten bei Unfällen beeinflussen. In der Luftfahrtindustrie etwa scheidet Alu mit Altanteil aufgrund von Sicherheitsbedenken zumeist aus. „Die Aluminium-Legierungen müssen 20, manchmal 30 Parameter der Hersteller erfüllen“, sagt Dierk Raabe. „Verunreinigungen können sie verändern.“ Viele Hersteller nutzen aber nicht einmal die sortenreinen Produktionsabfälle aus ihrer eigenen Fertigung. Ein Laptopgehäuse beispielsweise wird heute aus einem Block gefräst, wobei mehr als die Hälfte des Materials als Späne verloren geht. Bislang ist es zumeist billiger, eine Aluminium-Legierung neu zu kaufen, als den eigenen Schrott zu verarbeiten.

Als einer der ersten Wissenschaftler überhaupt untersucht Dierk Raabe seit einiger Zeit gemeinsam mit seinen Mitarbeiterinnen und Mitarbeitern systematisch, wie sich das Verhalten von Aluminium durch kleinste Recycling-bedingte Verunreinigungen verändert. Zunächst hat er die, wie er sagt, „großen Problembären“ Eisen und Kupfer, im Blick. Im Vakuum scheidet sein Team reines Aluminium auf einer Oberfläche ab und mischt dann nach und nach Eisen dazu, sodass sich in der Materialprobe ein Eisengradient ergibt. Damit können die Forschenden im Detail und nahtlos nachvollziehen, wie sich der Charakter des Aluminiums mit steigendem Eisenanteil verändert. Das Ziel ist klar: Den Aluminiumlegierungen soll künftig zunehmend Alt-Alu beigemischt werden, ohne dass die Qualität der Produkte darunter leidet. „Wie schmutzig darf das Kind sein, dass es trotzdem gesund bleibt? Das wollen wir herausfinden“, sagt Raabe. „Wenn wir mit Recycling-Aluminium 90 Prozent der gewünschten Produkt-Parameter erreichen, dann wird das für viele Anwendungen genügen.“ Anwendungen, bei denen die Sicherheit eine Rolle spielt, würden zunächst ausscheiden. Aber für Verkleidungen in Fahrstühlen oder die Reserveradmulde im Kofferraum sei dieses grüne Aluminium bei Weitem gut genug.

Eisen-Aluminium-Legierungen für Turbinen von Kraftwerken und Flugzeugen

Während Dierk Raabe Eisen im Aluminium eher als Verunreinigung betrachtet, glaubt Martin Palm, Leiter der Forschungsgruppe „Intermetallische Phasen“ am Max-Planck-Institut für Nachhaltige Materialien, dass die bewusste Kombination beider Elemente eine große Zukunft hat. Er arbeitet seit einigen Jahren intensiv an Eisen-Aluminium-Legierungen, die zukünftig teure Stähle mit Nickel-, Chrom- oder Kobalt-Beimischung ersetzen sollen. Eisenaluminide sind korrosions- und verschleißbeständig und damit ausgesprochen langlebig. Außerdem sind sie verhältnismäßig leicht. So könnten sie auch helfen, Produkte aus Metallen nachhaltiger zu machen. Eines aber verhinderte den großen Durchbruch lange Zeit: Bei Temperaturen von mehr als 700 Grad Celsius verlieren sie ihre Festigkeit. Dabei wären sie wegen ihres geringen Gewichts besonders für Turbinen in Kraftwerken und Flugzeugen geeignet – denn weniger Masse braucht weniger Treibstoff. In den letzten Jahren aber haben der Werkstoffwissenschaftler Martin Palm und seine Mitarbeiterinnen und Mitarbeiter das Temperaturproblem gelöst. Sie haben die Eisenaluminide hitzebeständig gemacht. Dazu sind sie mit ausgeklügelten Methoden tief in die Mikrostruktur vorgedrungen.

Unter dem Elektronenmikroskop sieht man deutlich, dass in einem erstarrten Metall nebeneinander – wie Länder auf einer Landkarte – helle und dunkle Bereiche liegen. Experten nennen diese Länder metallische Phasen. Diese unterscheiden sich in ihrer chemischen Zusammensetzung und in der Anordnung der Atome, weil sich Atome bei der Erstarrung der Legierung hier und da unterschiedlich zusammenfügen – beispielsweise zu Phasen, die mehr Eisen oder mehr Aluminium enthalten. Die Trennung in verschiedene Phasen macht Eisenaluminid-Legierungen fest – zumindest bei niedrigen Temperaturen. „Bei großer Hitze neigen die Phasen aber leider dazu, miteinander zu verschmelzen, was das Material weich macht“, erklärt Martin Palm. Seinem Team ist es jedoch gelungen, dieses Verschmelzen der Phasen zu unterbinden; unter anderem, indem die Forschenden der Legierung in geringer Konzentration Bor beimischen. Wenn die Legierung erstarrt, bildet das Bor Nanopartikel aus Borid, die sich wie Mohnkrümel auf einem Brötchen an den Phasengrenzen anlagern. Und da Boride zu den hitzebeständigsten Materialien gehören, verhindern sie, dass die Eisenaluminid-Phasen bei hohen Temperaturen miteinander verschmelzen. Damit hat Martin Palm den Eisenaluminiden den Weg in eine große Zukunft geebnet. „Es ist keine Frage: Die Industrie wird in den nächsten Jahren zwangsläufig zu den Eisenaluminiden kommen – denn alle anderen Elemente, die heute in Legierungen enthalten sind, werden langsam knapp.“ Eisen und Aluminium sind die häufigsten Metalle auf der Erde und in großen Mengen verfügbar. Die Reserven von Chrom, Kobalt oder Nickel aber sind bereits deutlich geschrumpft. Das macht sie zu einem Spielball von Spekulanten – und die Preise unkalkulierbar. „Eisenaluminide wären schon heute um 20 Prozent preisgünstiger als Chromstahl und sogar 80 Prozent billiger als Legierungen auf der Basis von Nickel“, sagt Palm. „Diese Entwicklung wird sich noch verstärken.“

Und noch etwas macht die Eisenaluminide besonders nachhaltig. Sie benötigen kaum andere Legierungselemente und sind damit besonders gut recycelbar. Außerdem sind sie, anders als zum Beispiel bestimmte Chromverbindungen, nicht ökotoxisch. Angesichts der Vorteile ist das Interesse der Industrie groß. Zu den Partnern von Martin Palm zählen daher unter anderen Siemens, Rolls-Royce Deutschland oder die Firma Leistritz Turbinentechnik. Das Pfund, mit dem die Düsseldorfer wuchern können, sei ganz klar das einzigartige Legierungs-Know-how, das es in der Industrie heute kaum noch gebe. „Wir haben die Anlagentechnik, um die Legierungen herzustellen, vor allem aber das Grundlagenwissen über die Phasenübergänge, also darüber, wie sich Legierungen und ihre Phasen mit der Temperatur verändern.“ Und so darf man gespannt sein, wann die erste leichte Eisenaluminid-Turbine in Betrieb geht, die dann natürlich am besten mit umweltfreundlichem Biotreibstoff oder gar Wasserstoff betrieben werden sollte. In Sachen Nachhaltigkeit wäre das ein großer Wurf.

Bei diesem Text handelt es sich um die leicht überarbeitete Fassung eines Artikels, der MaxPlanckForschung 4/2020 erschienen ist.

Max-Planck-Gesellschaft

Anzeige